LeKoGussWEA

Leichtbaukonzepte für Gussstrukturbauteile von Windenergieanlagen

Ziel

Die kontinuierliche Leistungssteigerung von Windenergieanlagen geht einher mit einem fortlaufenden Zuwachs des Gondelgewichts, was vielseitige Probleme zur Folge hat. Deshalb ist Ziel des hier skizzierten Forschungsvorhabens, das Gewicht von dort verbauten Gussstrukturbauteilen um 20 % zu reduzieren und darüber eine wirtschaftliche Gesamtoptimierung zu erzielen. Dies ist nur mittels hocheffizienter Ausnutzung moderner Konstruktionswerkstoffe realisierbar, indem der lokalen Beanspruchung auch eine – bei dickwandigen Gussbauteilen sehr ausgeprägt variierende – lokale Beanspruchbarkeit gegenübergestellt wird. Der Lösungsweg sieht deshalb die Entwicklung eines Sphäroguss spezifischen, lokalen Auslegungskonzeptes vor, welches derzeit nicht Stand der Technik ist.

Kurzbeschreibung

Die kontinuierliche Leistungssteigerung von Windenergieanlagen geht einher mit einem fortlaufenden Zuwachs des Gondelgewichts, was vielseitige Probleme zur Folge hat. Deshalb ist Ziel des hier skizzierten Forschungsvorhabens, das Gewicht von dort verbauten Gussstrukturbauteilen um 20 % – bezogen auf den derzeitigen Stand der Technik – zu reduzieren und darüber eine wirtschaftliche Gesamtoptimierung zu erzielen. Dies ist nur mittels hocheffizienter Ausnutzung moderner Konstruktionswerkstoffe realisierbar, indem der lokalen Beanspruchung auch eine – bei dickwandigen Gussbauteilen sehr ausgeprägt variierende – lokale Beanspruchbarkeit gegenübergestellt wird.

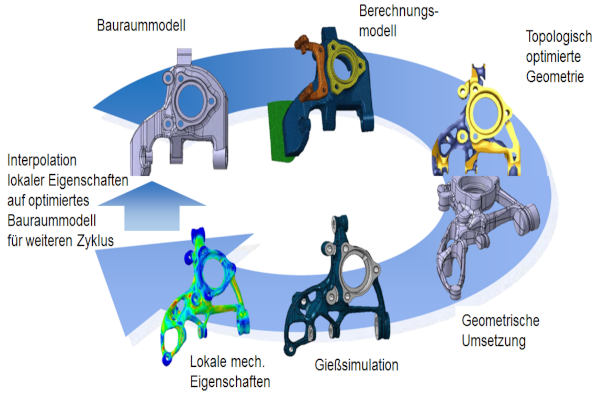

Dieses anspruchsvolle Vorhaben wir durch ein breit aufgestelltes Konsortium in Angriff genommen: fünf Gießereien, zwei Windkraftanlagenherstellern, einem Getriebehersteller, vier Forschungsinstitute mit den Forschungsschwerpunkten Materialcharakterisierung, Gießsimulation, Topologieoptimierung und Analyse von Windkraftanlagen, sowie einem Hersteller für kommerzielle Gießsimulationssoftware. Der Lösungsansatz untergliedert sich in sechs Hauptaufgabenpakete, die aufeinander aufbauen: Werkstoffkatalog, Ermittlung der Beanspruchbarkeit, Bauteildesign, Bauteilherstellung und Analyse, Bauteilverifizierung und Machbarkeitsstudie. Diese Hauptaufgabenpakete werden jeweils vom Großteil des Konsortiums in Kooperation bearbeitet. Access ist bei allen beteiligt und hat den Schwerpunkt auf der

Einbindung der Gießsimulation in die Topologieoptimierung und der Entwicklung der gießspezifischen Anteile der Topologieoptimierung sowie der Kalibrierung der Gießsimulation für die im Projekt verwendeten Legierungen. Access beteiligt sich mit einem erheblichen Umfang an der Materialcharakterisierung, betreut die Gießereien in Optimierungsfragen und führt die Messung der Abkühlkurven bei den instrumentierten

Abgüssen durch.

Projektpartner

Chair for Wind Power Drives,Eisengießerei Torgelow GmbH,IWM Institut für Werkstoffanwendungen im Maschinenbau,MAGMA Gießereitechnologie GmbH,RWTH Aachen, Institut für Strukturmechanik und Leichtbau

Ansprechpartner/in

Dr. Jürgen Jakumeit

+49 241 80 98032

j.jakumeit@access-technology.de

Projektinformationen

Laufzeit

1/1/2020 –

6/30/2023

Förderkennzeichen

0324279B

Zuwendungsgeber

Bundesministerium für Bildung und Forschung (BMBF)

Projektträger

Forschungszentrum Jülich GmbH

Förderinitiative

Produktion.NRW

Geschäftsfeld

Prozesssimulation

Projektstatus

in Bearbeitung